- 首頁(yè)

- 關(guān)于我們

- 產(chǎn)品中心

-

油品凈化板塊

濾油機(jī)

航煤聚結(jié)分離器

液壓油過(guò)濾器

軍工行業(yè)過(guò)濾器

天然氣濾芯系列

制冷過(guò)濾器濾芯

查看更多>

-

污水處理板塊

自清洗過(guò)濾器

精密排渣過(guò)濾器

多介質(zhì)過(guò)濾器

淺層砂過(guò)濾器

保安/袋過(guò)濾器

反沖洗過(guò)濾器

查看更多>

-

空氣除塵板塊

自潔式空氣過(guò)濾器

濾筒除塵器

布袋除塵器

旋風(fēng)除塵器

壓縮空氣精密過(guò)濾器

初中高效過(guò)濾器

查看更多>

-

海水淡化板塊

反滲透設(shè)備

超濾設(shè)備

海水淡化設(shè)備

軟化水設(shè)備

反滲透膜

自動(dòng)加藥裝置

查看更多>

-

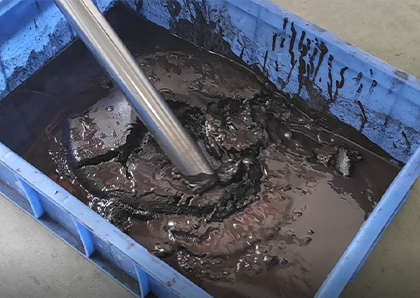

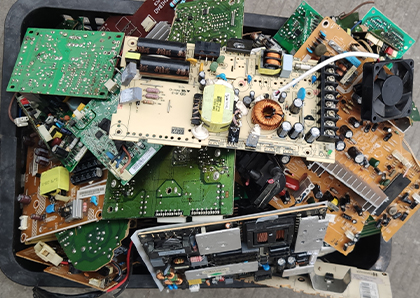

高溫裂解板塊

半連續(xù)式煉油設(shè)備

連續(xù)式煉油設(shè)備

間歇式煉油設(shè)備

煙氣脫硫系統(tǒng)

炭黑收集系統(tǒng)

高溫裂解設(shè)備

查看更多>

-

- 新聞中心

- 解決方案

- 項(xiàng)目部專(zhuān)區(qū)

- 聯(lián)系我們

- 首頁(yè)

- 關(guān)于我們

- 產(chǎn)品中心

-

油品凈化板塊

濾油機(jī)

航煤聚結(jié)分離器

液壓油過(guò)濾器

軍工行業(yè)過(guò)濾器

天然氣濾芯系列

制冷過(guò)濾器濾芯

查看更多>

-

污水處理板塊

自清洗過(guò)濾器

精密排渣過(guò)濾器

多介質(zhì)過(guò)濾器

淺層砂過(guò)濾器

保安/袋過(guò)濾器

反沖洗過(guò)濾器

查看更多>

-

空氣除塵板塊

自潔式空氣過(guò)濾器

濾筒除塵器

布袋除塵器

旋風(fēng)除塵器

壓縮空氣精密過(guò)濾器

初中高效過(guò)濾器

查看更多>

-

海水淡化板塊

反滲透設(shè)備

超濾設(shè)備

海水淡化設(shè)備

軟化水設(shè)備

反滲透膜

自動(dòng)加藥裝置

查看更多>

-

高溫裂解板塊

半連續(xù)式煉油設(shè)備

連續(xù)式煉油設(shè)備

間歇式煉油設(shè)備

煙氣脫硫系統(tǒng)

炭黑收集系統(tǒng)

高溫裂解設(shè)備

查看更多>

-

- 新聞中心

- 解決方案

- 項(xiàng)目部專(zhuān)區(qū)

- 聯(lián)系我們

-

自清洗過(guò)濾器—過(guò)濾面積大,納污量高,用戶(hù)可根據(jù)實(shí)際工況定制

1 聚結(jié)脫水濾油機(jī)—適應(yīng)于對(duì)油液中大量的水進(jìn)行分離

2 高精度濾油機(jī)—是一種預(yù)過(guò)濾并為系統(tǒng)注油及凈化系統(tǒng)油液的設(shè)備

3 進(jìn)口替代濾芯—型號(hào)齊全,可替代多品牌濾芯

4 聚結(jié)分離器—廣泛適用于各類(lèi)需凈化的精細(xì)化工原料

5 多介質(zhì)過(guò)濾器—常用的濾料有石英砂,無(wú)煙煤,錳砂等

6 淺層砂過(guò)濾器—適用于多個(gè)領(lǐng)域的水質(zhì)處理需求

7 保安過(guò)濾器—廣泛應(yīng)用于各行業(yè)的預(yù)處理及終端過(guò)濾

8 大流量濾芯—多種規(guī)格尺寸,精度供用戶(hù)選擇

9 濾筒除塵器—安裝方式分分為斜插式,側(cè)裝式,吊裝式,上裝式

10 自潔式空氣過(guò)濾器—有效過(guò)濾掉生產(chǎn)過(guò)程排放的含有細(xì)小的污染物質(zhì)

11 袋式除塵器—應(yīng)用于冶金,鑄造,礦山采掘,化工,水泥建材等

12 除塵濾筒—提供不同規(guī)格,材質(zhì)等多種選擇空間

13 反滲透設(shè)備—是一款高質(zhì)量的凈水設(shè)備

-

淺層砂過(guò)濾器—模塊化設(shè)置,可多單元組合,占地面積小

1 自潔式空氣過(guò)濾器—適用于空壓站,制氧站,空調(diào)送風(fēng)系統(tǒng),燃?xì)廨啓C(jī)等

2 大流量濾芯—大直徑設(shè)計(jì),增加納污量,延長(zhǎng)使用壽命,降低生產(chǎn)成本

3 空氣濾筒—提供多種規(guī)格型號(hào)及材質(zhì)

4 燭式過(guò)濾器—高效節(jié)能,密閉高精,維護(hù)簡(jiǎn)便,安全可靠等特點(diǎn)

5 進(jìn)口替代濾芯—型號(hào)齊全,可替代多品牌濾芯

6 天然氣濾芯—應(yīng)用于天然氣 ,人工煤氣及其他非腐蝕性氣體等

7 大流量過(guò)濾器—過(guò)濾面積大,速度快,不堵塞,使用方便

8 反滲透設(shè)備—是一種現(xiàn)代新型的純凈水處理技術(shù)

9 刷式自清洗過(guò)濾器—可實(shí)現(xiàn)自動(dòng)清洗排污

10 LYC系列高精度濾油機(jī)—過(guò)濾新油,液壓潤(rùn)滑系統(tǒng)工作時(shí)的旁路過(guò)濾等

11 超濾設(shè)備—是一種能將溶液進(jìn)行凈化和分離的設(shè)備

12 聚結(jié)分離器—用于航空燃料,汽油,煤油,汽輪機(jī)油等

13 濾筒除塵器—安裝方式分分為斜插式,側(cè)裝式,吊裝式,上裝式

-

天然氣濾芯—應(yīng)用于天然氣,人工煤氣及其他非腐蝕性氣體等

1 進(jìn)口替代濾芯—型號(hào)齊全,可替代多品牌濾芯

2 非標(biāo)定制濾芯—利菲爾特可根據(jù)用戶(hù)需求支持定制油濾芯

3 金屬粉末濾芯—采用具有較高機(jī)械強(qiáng)度及整體鋼性的新型過(guò)濾材料

4 制冷過(guò)濾器濾芯—用以濾除較大的雜質(zhì),保護(hù)油泵,延長(zhǎng)濾芯使用壽命

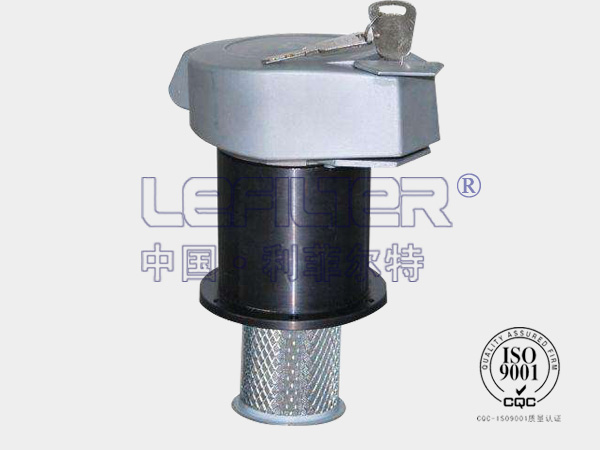

5 吸油過(guò)濾器—安裝方便,油通能力大,阻力小,更換濾芯方便等優(yōu)點(diǎn)

6 回油過(guò)濾器—結(jié)構(gòu)簡(jiǎn)單,使用方便

7 壓力管路過(guò)濾器—應(yīng)用于重型機(jī)械,礦山機(jī)械,冶金機(jī)械等液壓系統(tǒng)

8 大流量濾芯—大直徑設(shè)計(jì),增加納污量,延長(zhǎng)使用壽命,降低生產(chǎn)成本

9 線(xiàn)繞濾芯—是一種深層過(guò)濾芯,用于低粘度,低雜質(zhì)量的過(guò)濾

10 PP微孔折疊濾芯—應(yīng)用于電力,反滲透前級(jí),石化,精細(xì)化工等領(lǐng)域

11 凝結(jié)水濾元—一般應(yīng)用于電廠(chǎng)凝結(jié)水處理系統(tǒng),過(guò)濾器內(nèi)部安裝濾元

12 初中高效過(guò)濾器—可作為各種過(guò)濾系統(tǒng)的末端過(guò)濾

13 除塵濾筒—規(guī)格齊全,結(jié)構(gòu)簡(jiǎn)單,便于安裝